定期発注方式とは

社長:「定期発注方式?」 |

| 発注間隔は一定で発注量が異なる |

アドバイザー:「定期なので一定の発注間隔で行うことになります。本来は製品別に在庫費用や発注費用を求め製品別の経済的発注量から発注タイミングを考えたらよいのですが、生産リードタイムにあわせて10日に1回にしましょう。ただし資材メーカとの交渉が必要です。先方にとっても納入の手間は増えますが在庫が減り、無理な納入もなくなるのでメリットが多いでしょう。」

社長:「なるほど。10日に1回の割合で発注する場合、発注量は経済的発注量で考えたらいいのですね?」

アドバイザー:「経済的発注量は年間を通じた平均の値ですので、基礎の発注量となります。実際は季節ごとの需要予想と安全在庫を含めて考えます。ですので発注間隔は一定ですが、発注量は変わってきます。」

安全在庫とは

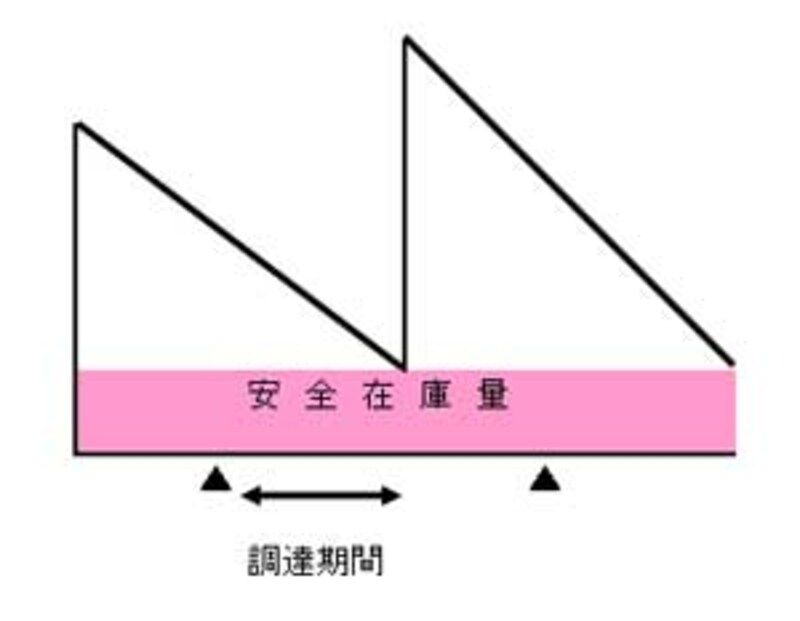

社長:「安全在庫?」アドバイザー:「いくら需要予想しても、神様ではないので突発的な要因で予想がはずれることもあります。そこで不測の事態が発生しても生産に影響を与えないように持つバッファーのことです。」

社長:「安全在庫も在庫ですので、なるべく減らしたほうがよいのですね。」

アドバイザー:「そうです。なるべく減らした方がよいのですが結局は需要予想の精度に左右されます。」

|

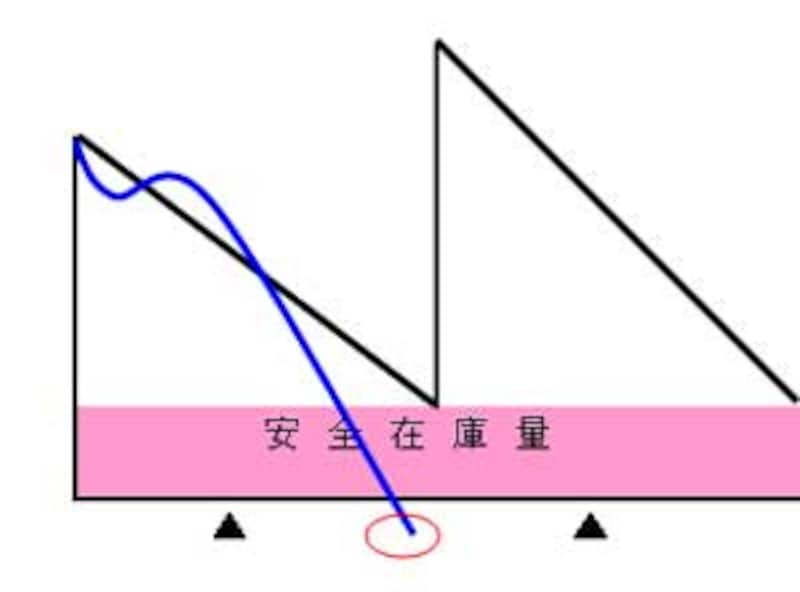

| 需要が多く安全在庫でも対応できないことも |

アドバイザー:「直線で在庫が減っていくように表しますが、実際はこの通りになりません。青い線のように思っていた以上に注文が入ると、在庫が急激に減ってしまい安全在庫を割り込んでしまいます。つまり資材がなくなり失注となります。」

社長:「それは、困りますね。でも多めに持つと在庫コストがかかってしまいます。」

アドバイザー:「そうです。そこで安全在庫の計算には統計的に危険率というものを使います。例えば危険率が5%、つまり安全在庫を割り込む危険性が5%ある場合は1.65という数字を使います。」

社長:「危険率を下げると数字が大きくなって、安全在庫量が増えるのですね。」

アドバイザー:「そうです。危険率を1%とすると2.33に上がり、反対に危険率を10%とすると1.28に下がります。」

社長:「安全在庫にたよらなくてもよいように需要予想の精度があげるのが一番ですね。」

アドバイザー:「その通りです。安全在庫は最後の砦にすぎません。需要予想が一番重要です。」

調達期間の長さも重要

需要予想の精度向上の他に注文してから納入されるまでの調達期間を短くすることも重要です。調達期間を短くするには資材メーカの協力が必要です。例えば伝票のやり取りにFAXなどを使っているのならEDIを導入する。また先の発注計画をあらかじめ示しておくことにより調達期間を短くできます。

【定期発注方式の発注量】

発注量 = 期間中(発注間隔+調達期間)の資材使用量 + 安全在庫量 - 現在の在庫量 - 発注済未納入量

その在庫は本当に必要シリーズ

回転率を計算してみようABC分析を行う

連関比率法で需要予想

経済的発注量とは