精緻な検査過程

フェース面の反発係数を計測しているところ。ルール上、0.83以下にする必要がある

特に、ここ数年、クラブの性能に関して、反発係数基準(SLEルール)やアイアンフェース溝規制などの大きな規制がありました。クラブメーカーとしては、そうしたゴルフルールの基準を満たしているかをチェックする必要があります。設計上は問題なく、またゴルフルールをつかさどるR&Aから認可を受けていても、クラブには個体差があるので、その個体がルールの基準を満たしている必要があるというわけです。

ウッドクラブでは、X線検査や超音波検査で、ヘッドにひずみ、歪み、割れなどの瑕疵が無いかをチェックしつつ、フェース面の反発を決定づける肉厚を0.数ミリ単位で計測します。最終的には、実際に反発係数を測るCOR検査を実施。SLEルールに適合するよう、細心の検査が行われます。

|

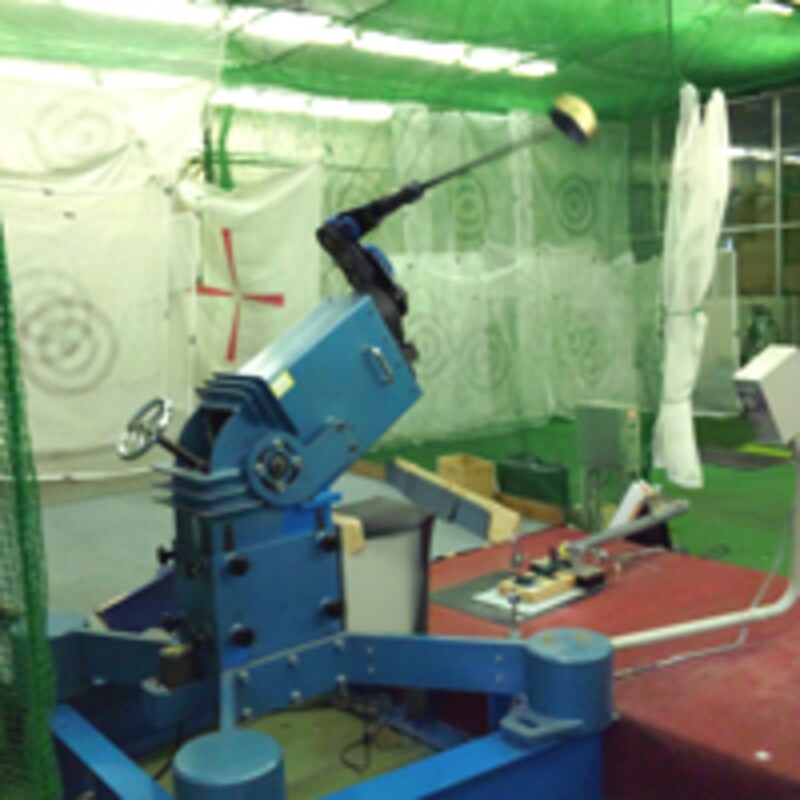

| 工場の一角に、ボールを打ち続けるロボットの姿が…。強度テストのため長時間にわたり打球を続ける |

ここではご紹介できませんが、この測定器にもかなりの費用がかかっているようです。契約プロも多いメーカーの責任として、こうしたツールはやはり必要なのでしょう。

こうしたルール上の基準だけではなく、ゴルフクラブの性能を決めるスペックの部分にも当然チェックが入ります。ロフト角・ライ角・スイングバランスなど、カタログに記載してある数値からずれないように、実測してチェックします。意外にこうしたスペックは、クラブの個体差でずれてしまうことがあるようです。本間ゴルフは、他のメーカーより公差が小さくいことも自社計測で確認しているのだとか。シャフト製作の過程でも、完成品の固有振動数を計り、シャフト硬さのチェックが行われていました。

新製品は、市場に出る前に強度テストが行われます。試打ロボットを使って、何千発も打ち、強度に問題ないか確認を行います。ヒールよりに芯を外れたところで、さらに数時間打ち続けてチェックを行うなど、入念に強度を確認します。

ゴルフクラブの検査課程を見学すると、正直、言葉は悪いですが、いかにも「面倒」で「手間がかかりそう」な工程ばかりでした。しかし、そうした工程を大事に忠実に行われている事は、逆に製品への安心感をもたらします。

そして、一つのゴルフクラブが出来るまでの数多い製作工程の中で、尋常ではない人の手がかかっていることを今さらながら思い知らされます。職人さんの作業の一つ一つを経て、私たちの手元にクラブが届くわけです。