定量発注方式について具体例から考えてみましょう

定量発注方式とは?具体例から考えよう

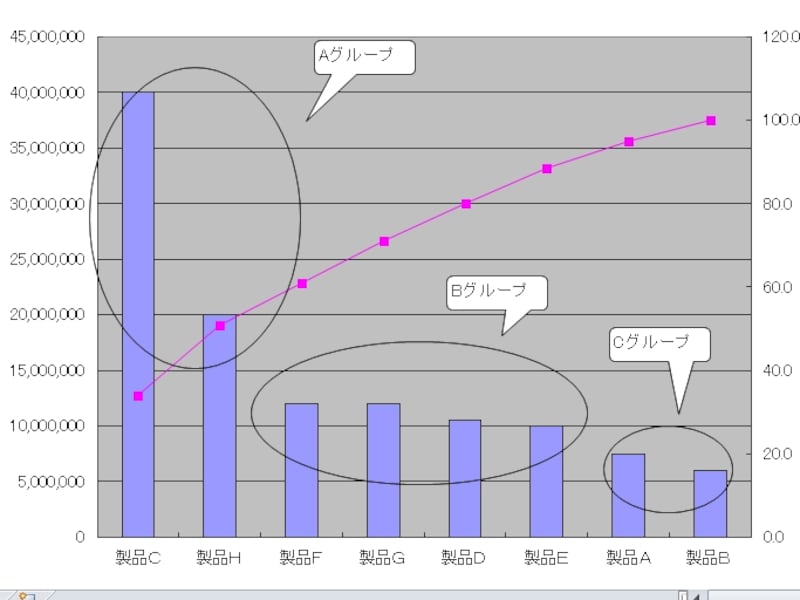

売上高のABC分析を行い主力製品の資材在庫はきめ細やかな管理を行いますが、主力製品以外はなるべくコストをかけずに管理します。

Bグループの発注方式とは

社長:「主力製品については定期発注方式で発注を行えばよいのがわかりましたが、その他の製品についてはどう考えたらよいのでしょうか?」アドバイザー:「製品を売上高の多い順に分類するABC分析を行いました。売上に対して多大に貢献しているAグループに関してはきめ細やかな資材管理が必要で、そのために行うのが定期発注方式です。今回はBグループ、Cグループの発注について考えてみましょう。」

社長:「定期ではなく今度は定量なのですね。」

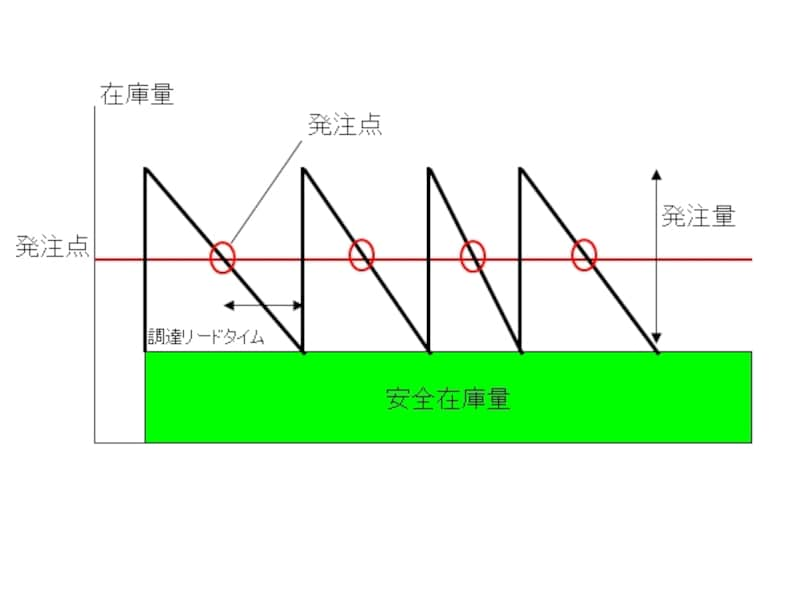

アドバイザー:「はい。定量発注方式は御社が今までやってきたやり方とほぼ同じです。製品を作るために資材をずっと使っていきますと資材在庫が減っていきます。資材在庫がある量に達した時(発注点)に発注します。この時に依頼する発注量が一定なので定量発注方式と言います。」

定量発注方式とは?煩雑でない在庫管理

定量発注方式製品を作ることで資材在庫が減り、在庫がある水準(これを発注点といいます)に達したときに発注します。この時の発注量を一定にするので、定量発注方式といいます。

発注点の在庫量は、発注してから入荷するまでのリードタイム(調達期間)がW日で、1日の平均出荷量がZ個/日とすると

発注点在庫量 = W×Z+安全在庫量

で計算できます。W×ZはZ日間の平均出荷量で、安全在庫量は定期発注方式と同様です。リードタイムには発注先の休日も考慮する必要があります。 社長:「定期発注方式は発注間隔が一定で、発注量がバラバラでしたが、定量発注方式では反対に発注間隔がバラバラで発注量が一定なんですね。」

アドバイザー:「その通りです。発注間隔を調整できますので、これで需要変動に対応できるわけです。ただ季節商品のように一時期に需要が拡大するような場合には使えません。」

社長:「なるほど。」

アドバイザー:「定量発注方式は在庫の動きを見ていれば補充できるやり方です。発注量もいつも同じですので定期発注方式ほどには管理が煩雑ではありません。このやり方はABC分析を行ったBグループの製品に適用します。」

社長:「ではCグループの製品には?」

アドバイザー:「そっちはもっと簡便な発注で行います。」

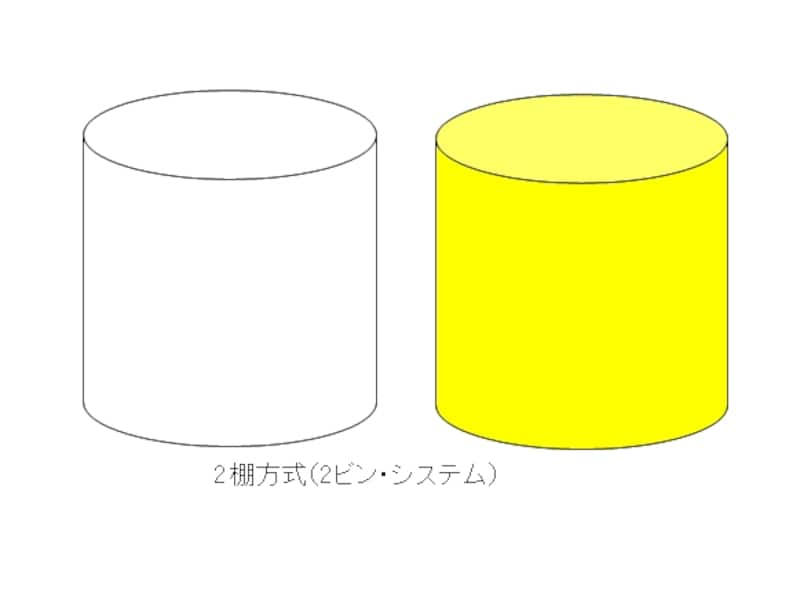

Cグループには2ビンシステムを採用する

アドバイザー:「Cグループには2ビンシステムなどの簡便な発注方法を使います。」社長:「2ビンシステムというのは?」 アドバイザー:「文字通り2つのビンを用意して1本のビンが無くなれば、補充するやり方です。2棚方式ともいいます。」

社長:「なるほど、それは簡単で管理も楽ですね。」

アドバイザー:「ですので売上にそれほど貢献していないCグループに適用します。」

社長:「しかし、需要が増えて思っていた以上に在庫が減った場合はどうなります。」

アドバイザー:「その場合は定期発注方式や定量発注方式のように安全在庫を考えるやり方があります。需要のバラツキなどを考慮して安全在庫量を決め、これを新しいビンに入れます。3つのビンや箱で管理しますので3ビンシステムや3棚法と言います。」

社長:「なるほど、ビンを増やせばいいわけですね。」

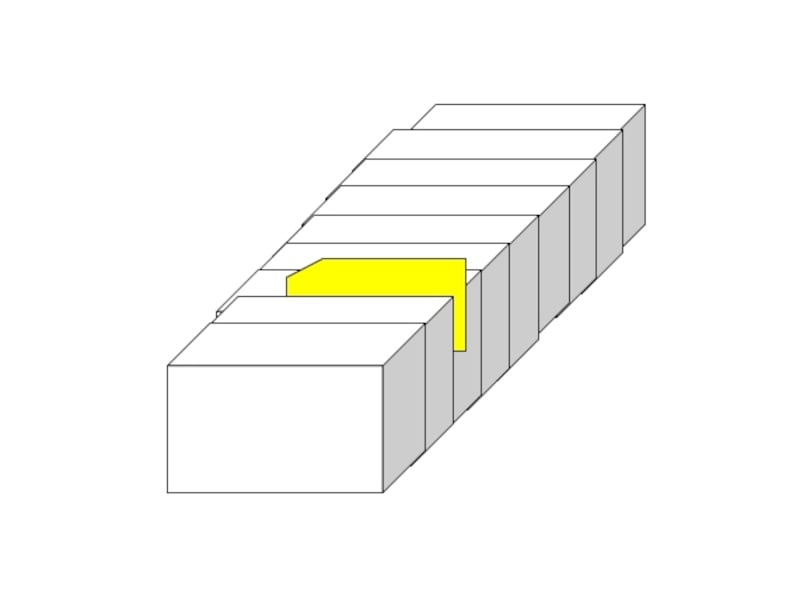

アドバイザー:「よく似た方法にカムアップ・システムというのもあります。カムアップとは注文書の控え等を納期順に整理し、納期前に、各工程や業者に確認するシステムのことですが、これを在庫管理に応用したものです。

発注して資材が届くまでの調達期間に出る出荷の最大量が2箱以下なら最後から2箱目に発注票をはさんでおき、これが出てきたら発注するやり方です。」 社長:「納入されたら、また最後から2箱目に発注票をはさんでおけばよいんですね。」

アドバイザー:「メリハリをつけてしっかり在庫管理をやっていきましょう。」

【関連記事】