いざ、パンパース工場の内部へ!

ではいよいよ、工場見学へ出発!安全と品質管理のための注意事項を聞いた後、オレンジ色のジャケットにヘルメット、安全靴を装着し、消毒してから踏み込みます。ふだんはなかなか見ることのできない工場内部へ潜入します。工場は思ったより人が少なく、自動化、デジタル化による生産技術が取り入れられているのが分かります。途中、企業秘密のため、公開できない部分もありましたが、原材料の状態から、20以上のパーツが組み合わされ、きれいに折りたたまれてパッキングされるまでの工程を見学し、改めて紙おむつが最先端技術によって生み出されていることが実感できました。

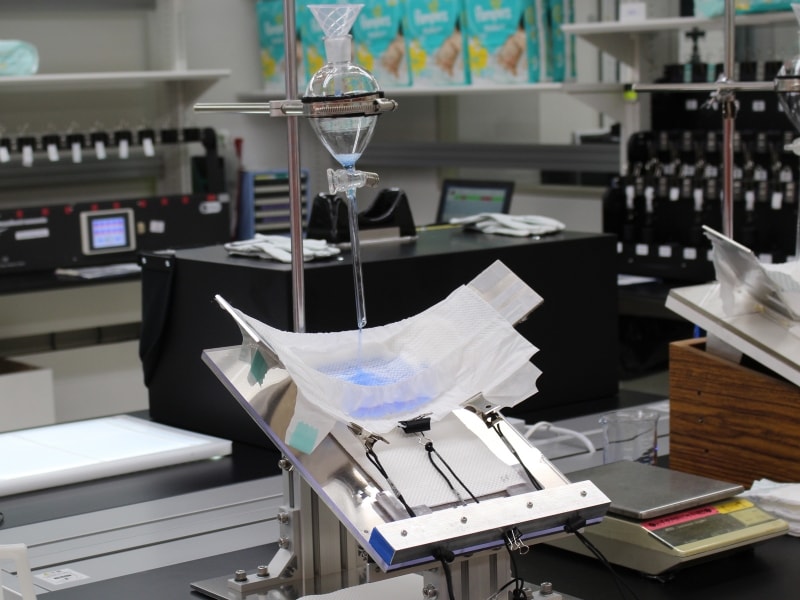

続いて「品質管理室」に移動。ここでは、紙おむつの吸水性テストや、テープの強度チェックなどが行われていました。これらのチェックは、研究開発チームが設けた品質管理項目を満たすべく行われていますが、そのチェック項目はなんと数十ページにもわたるとか……品質へのこだわりに頭が下がります。

日本の消費者に喜ばれる紙おむつを目指して

今回、この「肌いち」を開発するにあたって苦労した点をお聞きすると「素材がやわらかいため、おむつへと成形していく工程が難しかった」と言います。工場のラインでは、硬いマテリアルは安定しますが、やわらかいと引っ張られて伸びてしまったり、安定しないなどの問題が出てきます。ここをクリアするのが大変だったそう。また今までは、アメリカからヨーロッパが開発した製品を日本仕様で製造するという、いわば「受け手」の立場だったのが、今回は明石工場を中心にアジアがリードしていく立場に転じたのは、大きなチャレンジだったと言います。

「世界でもっとも品質に厳しい日本の消費者が満足するものを作れば、世界の消費者にも満足してもらえるということ。お父さん、お母さんの赤ちゃんのことを思う気持ちに応えるべく、今後も肌への優しさにこだわった紙おむつを作っていきたいですね」 今回は、P&Gのパンパース製造工場を見学させていただきましたが、きっと各メーカーとも、同じ思いを持って研究開発に臨んでいるからこそ、次々と高性能な紙おむつが生まれているにちがいありません。紙おむつの歴史は進化の連続だったと改めて思わされる取材でした。