垂直統合から水平連携へ

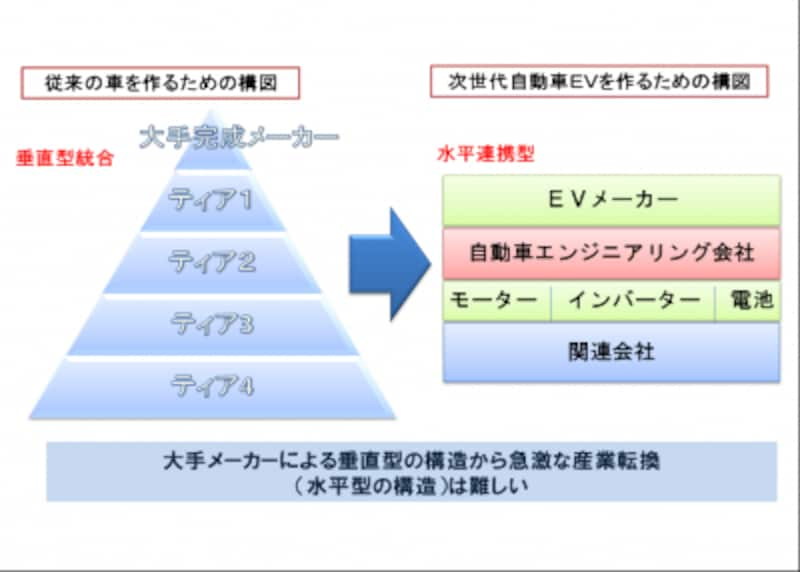

そのような構造変化には、企業の組織体制の在り方さえも変えてしまう力があります。従来のガソリン車メーカーは垂直統合という日本が得意とする組織体制をとっています。垂直統合とは、一般的には企業グループやその下請け企業がバリューチェーンに沿って、付加価値の源泉となる工程を取り込むことを言い、製品やサービスの安定した供給や中間コストの削減を図ることができるのです。今まで自動車メーカーは各部品メーカーと、長期取引などでチームワーク的要素の強い縦の組織を作り、トヨタ・日産などのグループ内で『擦り合わせ型(インテグラル型)』の生産をしてきました。日本のものづくり企業が長年培ってきた内的イノベーションによる成長は、この垂直統合型の組織体制によって育まれてきたのです。しかし電気自動車の生産では、組織体制は今までの垂直統合ではなく、シャシやボディは垂直統合型を取り入れつつ、パワーコントロールユニット関係などは水平連携の形になって行くのです。ここで言う水平連携とは、電気自動車に必要なバッテリー、モーター、インバーターなどの部品をそれぞれに特化した企業から買い付け、それをメーカー(OEM)が組み立てて出荷するという『組み合わせ型(モジュール型)』の生産で、チームワークより部品のそれぞれの能力を繋ぐというニュアンスに近いのです。

(図)垂直統合型から水平連携型への変化

これまで自動車メーカーは、ガソリン車を作るために必要な技術を蓄えてきました。電気自動車に関する技術ももちろん研究してきてはいます。例としてバッテリーを見てみると、大手自動車メーカーはバッテリーメーカーとの共同出資で設立した合弁企業から共同開発の成果となるバッテリーを調達しています。トヨタ自動車はパナソニックとの合弁会社『プライムアースEVエナジー株式会社』からの調達が多く、出資比率はトヨタが80.5%でパナソニックが19.5%です。日産自動車がバッテリーを調達している『オートモーティブエナジーサプライ(AESC)』の出資比率は日産が51%、日本電気株式会社(NEC)が42%、NECエナジーデバイス株式会社が7%となっており、キーとなるテクノロジーと生産能力を持つ電池企業は将来的には自動車メーカーが完全に傘下に収めてしまう可能性も十分にあると言えます。

但しこの考えとは裏腹に、東芝など、高性能バッテリーメーカーの出現でこのような構想に陰りが見えてきていることも事実です。バッテリー以外の部品に関しても同じことが起こり、水平連携の企業体がモジュール化を推進し世界競争に勝利するためにモーター企業など統合する可能性があります。

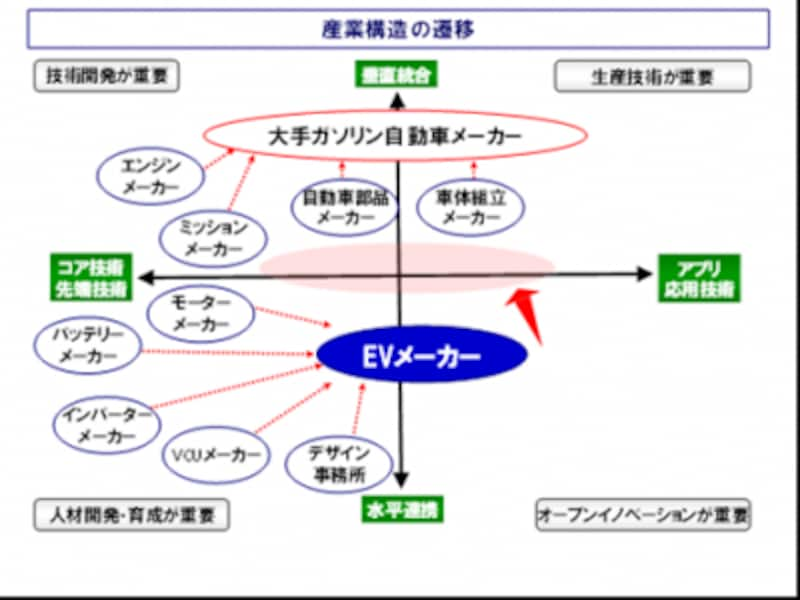

こうしてガソリン車製造のバリューチェーンから、電気自動車製造のバリューチェーンへと変わっていくのです。この構造変化には、前述の通り大企業は多くの時間を費やすことだろうと予測し、独ダイムラーの副社長Leopold Mikulic氏はリチウムイオン電池メーカーを1社に絞らず、開発する車両に適した電池を選ぶという方針を示しているなど、電池の優劣が付きにくい、今メーカー(OEM)によってその戦略は多彩です。自動車メーカーは複数のバッテリーメーカーから、そしてモーターメーカーなどから、それぞれ製品をフレキシブルに調達し電気自動車を製造する時代に入り、水平連携の構図が出来上ってきます。電気自動車生産における水平連携によって、多くの産業形態が変化するでしょう。

(図)産業構造の推移

電気自動車には多くの社会や様々な産業に影響を与え、その産業構造のあり方を変えてしまう力があります。日本からの視点で、電気自動車業界や電気自動車を想像するのではなく、世界からの視点で、日本の電気自動車業界や電気自動車がどうあるべきかを考えるべきではないでしょうか。